【新型エルフ】プレス部品の大型化・一体化の効果【人とくるまのテクノロジー展】- YouTubeより / Effects of larger press parts and integration in Isuzu’s New ELF

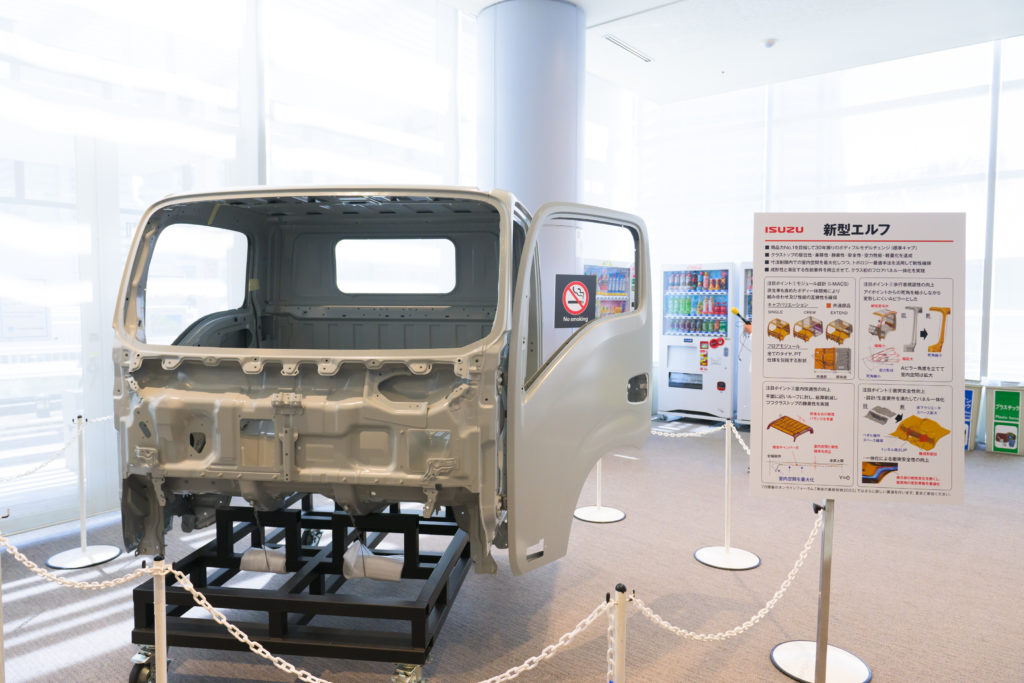

2023年5月24~26日にパシフィコ横浜で開催された人と車のテクノロジー展 2023年(横浜)にて展示されていたいすゞ自動車製新型エルフのホワイトボディにて、そこに適用されたプレス技術の特徴と今後の製品開発におけるポイントと考えられる点について詳しく解説します。

床面の一体化という成果

いすゞ新型エルフは2023年3月にフルモデルチェンジ、正式にBEVも発表された車種です。今回展示されていたホワイトボディで特に注目した点はキャビンの床面の部品構成です。今までは2枚を溶接していた構成が、プレス部品1枚に変更されています。これは一見小さな変更に見えるかもしれませんが、これを実現するための技術開発の難易度とその製造過程やメリットは非常に大きな影響をもたらします。

該当の部品を1枚の部材でプレスするというのは、製造の観点から見ても大きな進歩であると言えます。商用車の場合、車体下部にはエンジン等の駆動系機構があり必然的にそのスペースを確保するための段差が生じます。この段差部分を含めて1枚で成形することは、形状面から破れやシワの発生が考えられ、プレス部品としては大きな挑戦になります。この車種ではそれに成功しています。

剛性向上という床面一体化の恩恵

更に1枚で成形されたことにより、隣接する部材と連続して重ね代をとることができるようになりました。これにより連続的にスポット溶接が可能となり、キャビンの剛性が向上しました。これは方法論と得られる結果が一様にならない技術開発のケースですが、各機種ごとに実施されるこの様な改善の積み重ねが商品性向上につながりますので無視できない改善ポイントです。

商用車へのアルミダイキャスト部品の適用可能性

最近乗用車では構造部材をアルミダイキャストで一体成形するアプローチが見られます。では商用車ではその様なアプローチはあり得るのでしょうか。

トラックと乗用車では、ボディの構造が根本的に異なります。乗用車では柱状部材と板形状部材が一体成形の上溶接されモノコックボディとして組み上げられるのが一般的ですが、商用車ではフレームにキャビンが乗る構造になっています。このため、トラックのキャビンは走行中の衝撃や変形を直接受け止める必要性が低く、キャビンそのものの剛性向上の要求は必ずしも大きくはないため、乗用車で取られている方法論をそのまま直接適用しようという動きには必ずしもならないとのことです。

新型エルフは、このような商用車特有の背景を考慮し、技術的なアプローチを適切に行うことで商品性と工程改善が実現されました。このような背景から見ると、各メーカが各機種ごとに適用する地味に見える変化が大きな意味を持つことが理解できます。

以上が、いすゞ新型エルフのホワイトボディから見られる特徴とその技術的進化についての紹介でした。このような技術の進歩は、自動車産業が歩みを止めず進化し続けているを実感させてくれます。

この記事はYouTubeチャンネルで掲載した動画の内容をもとに作成しました。詳細な解説や映像をご覧になりたい方は、以下のリンクから動画をご覧ください。

取材協力:公益社団法人自動車技術会

This article will provide a detailed explanation of the features of the press technology applied to the new Isuzu ELF’s white body, exhibited at the Human and Car Technology Exhibition 2023 held at Pacifico Yokohama from May 24th to 26th, 2023, and the points that are considered important in future product development.

Accomplishment of Floor Integration

The new Isuzu ELF underwent a full model change in March 2023, officially announcing its BEV version. A particular point of interest in the displayed white body is the component structure of the cabin floor. The structure, which used to consist of two welded parts, has now been changed to a single press part. This may seem like a minor change at first glance, but the technical development difficulty and the impacts of this change on the manufacturing process and its benefits are highly significant.

Pressing the relevant part with a single piece of material is a major advancement from a manufacturing perspective. In the case of commercial vehicles, the underbody has drive system mechanisms like the engine, and it is inevitable that a step is created to secure space for them. Pressing a single part that includes this stepped section can be a significant challenge as it could lead to tearing or wrinkling due to shape issues. However, this challenge has been successfully overcome in this model.

Benefits of Floor Integration: Increased Rigidity

Further, the ability to press a single piece has made it possible to overlap and take allowances continuously with adjacent members. This allows for continuous spot welding, thereby increasing the rigidity of the cabin. While this is a case where the method and obtained results do not uniformly match in technical development, these kinds of accumulated improvements implemented for each model lead to improved product quality and are important points of enhancement that cannot be overlooked.

The Potential for Applying Aluminum Die-cast Parts to Commercial Vehicles

Recently, there has been an approach in passenger cars to integrally mold structural members with aluminum die casting. Is such an approach feasible in commercial vehicles?

Trucks and passenger cars fundamentally differ in their body structures. Passenger cars typically assemble monocoque bodies by welding pillar-shaped members and plate-shaped members that have been integrally molded. However, commercial vehicles are structured with a cabin mounted on a frame. Therefore, the cabin of a truck does not necessarily have to directly absorb shocks or deformations during driving, and there is not a strong demand to increase the rigidity of the cabin itself. As such, there isn’t necessarily a trend to directly apply the methodologies used in passenger cars.

Considering these unique backgrounds of commercial vehicles, the new ELF has realized product quality and process improvement by properly implementing technical approaches. When viewed from this background, it’s understandable that the seemingly minor changes each manufacturer applies to each model hold significant meaning.

Above is an introduction to the characteristics and technological evolution seen from the white body of the new Isuzu ELF. The progress of such technology gives a real sense of the continuous evolution in the automobile industry.

This article was created based on the content of a video posted on our YouTube channel. If you would like to see detailed explanations and footage, please watch the video.